:

LITH-SYF360MOQ :

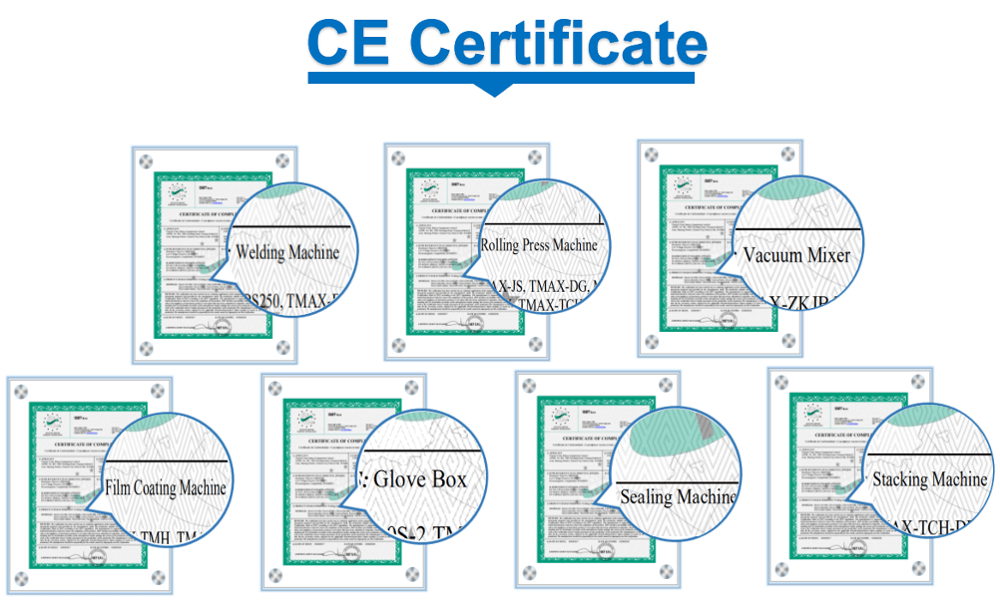

1Compliance:

CEWarranty:

2 yearsDelivery Time:

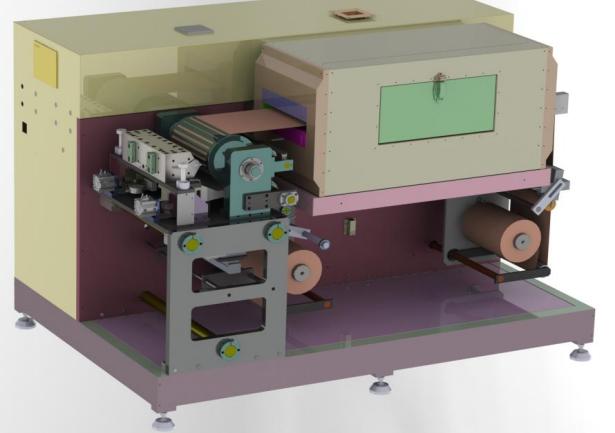

5 daysBatería Roll to Roll Slot Die Coater Máquina de recubrimiento intermitente

Especificaciones del equipo

1. Grosor del sustrato: lámina de aluminio: 0,010--0,030 mm lámina de cobre: 0,006-0,030 mm

2. Ancho del sustrato: lámina de aluminio: 100-320 mm lámina de cobre: 100-320 mm

3. Espesor máximo de película húmeda de recubrimiento: 80--400 µm (bajo las condiciones de viscosidad de la pasta)

4. El ancho máximo de recubrimiento: 360 mm,

5. Ancho máximo de la superficie del rodillo de revestimiento (rollo de acero): 450 mm

6. Velocidad de transporte mecánico: 0.5—7M/min (velocidad máxima)

7. Velocidad de recubrimiento: 0.1-1.0M/min es la mejor (dependiendo de las condiciones de secado, la velocidad es diferente dependiendo de la suspensión) (el recubrimiento del supercondensador es más rápido, por lo general se puede establecer en alrededor de 1M/min).

8. Longitud del horno: 1 sección de horno × 1,5 m/sección = 1,5 m

rendimiento del equipo

1. Método de recubrimiento: recubrimiento por extrusión

Distancia de recubrimiento intermitente: 5-8000 mm ± 1 mm (ajustable según las especificaciones de la batería).

2. Precisión de recubrimiento:

2.1. Error de precisión del espesor seco: electrodo positivo de un solo lado: ±2,5 µm electrodo negativo ±2,5 µm (4-5 puntos para la medición de la sección transversal y 100 mm para la distancia de medición de la sección vertical).

2.2. Error de alineación del revestimiento frontal y posterior: ≤±1,0 mm

2.3. Error de longitud promedio: ≤±1.0mm

2.4. Error de ancho medio: ≤±1,0 mm

Nota: Los índices 1 y 2 anteriores deberían funcionar mejor cuando las condiciones de la suspensión (viscosidad, tamaño de partícula, uniformidad, etc.) coinciden con los ajustes de varios parámetros del equipo.

3. Diámetro interior del núcleo: 3 pulgadas con eje de aire

4. Control de tensión: control PID de tensión del brazo oscilante

5. Precisión del controlador de corrección: ±0,01 mm; Precisión de corrección: ± 1 mm

6. El operador opera el mecanismo de recubrimiento desde el frente

7. Forma de secado:

(1) Secado por aire caliente: circulación de aire caliente (suministro de aire ascendente); o suministro de aire superior e inferior;

(2) Método de calefacción: calefacción eléctrica 5.0KW×1 sección=5.0KW;

(3) calentador;

8. Longitud del horno: 1 sección de horno × 1,0 m/sección = 1,0 m

9. Material del horno: tanto el interior como el exterior son de acero inoxidable

10. Temperatura del horno: temperatura ambiente: 150 ℃ ajustable, precisión de control de temperatura <±5 ℃;

Flujo del proceso

El material base de la lámina de electrodos colocado en el dispositivo de desenrollado ingresa al sistema de tensión del brazo oscilante después de la corrección automática de la desviación. Después de ajustar la tensión de desenrollado, ingresa al cabezal de recubrimiento y la suspensión de electrodos se recubre de acuerdo con el procedimiento de configuración del sistema de recubrimiento. La lámina de electrodos húmedos recubiertos ingresa al horno para secarse con aire caliente. La tensión de la lámina de electrodo seca se ajusta mediante el sistema de tensión y la velocidad de bobinado se controla al mismo tiempo, de modo que se sincroniza con la velocidad de recubrimiento. El sistema de corrección corrige automáticamente la hoja de electrodos para mantenerla en la posición central, y el dispositivo de bobinado la enrolla.

Dispositivo

1. Mecanismo de desenrollado (con dispositivo de corrección de desviación automática)

El dispositivo se compone de desenrollado servo, eje de desenrollado con control de tensión, sistema de corrección de desviación automática, etc. La bobina se extrae y entra en el dispositivo de tensión del brazo oscilante después de la corrección de desviación automática. El dispositivo transmite el cambio de tensión durante la operación al controlador de tensión a través del sensor, para lograr una tensión constante.

2. Mecanismo de tensión del brazo oscilante

El mecanismo consta de rodillos, sensores de posición, etc. El sistema de tensión del brazo oscilante absorbe los cambios temporales en el espacio de almacenamiento debido a la aceleración, desaceleración, desenrollado y arranque del carrete, y las fluctuaciones del espacio durante el intervalo de recubrimiento, de modo que el impacto en el se minimiza el recubrimiento. La tensión del sustrato se ajusta mediante la posición del brazo oscilante, de modo que el sustrato mantenga una tensión constante durante el proceso de recubrimiento, y la velocidad de desenrollado y la velocidad de recubrimiento se controlan para mantener la sincronización.

3. Mecanismo de recubrimiento

Esta máquina es controlada por PLC y está equipada con equipos de automatización de alta tecnología de maquinaria de precisión e integración opto-mecánica. Consta de matriz de extrusión, rodillo de revestimiento, motor de accionamiento, sensor de fibra óptica, cojinete de precisión y componentes neumáticos de alto rendimiento. Entre ellos, el motor de accionamiento, el reductor, el control neumático y el cojinete del rodillo de recubrimiento son cojinetes de precisión. La interfaz hombre-máquina, PLC, etc. constituyen un sistema de recubrimiento intermitente y el programa de recubrimiento está diseñado de acuerdo con el tamaño del proceso del usuario.

El método de recubrimiento tiene dos modos de trabajo: recubrimiento continuo y recubrimiento intermitente. Para el recubrimiento intermitente, la longitud del recubrimiento y el espaciado intermitente del primer lado y el reverso se pueden configurar respectivamente, y dos longitudes de recubrimiento se pueden configurar por separado para cada lado. y distancia intermitente para cumplir con los requisitos especiales de los usuarios. Los parámetros establecidos se pueden ajustar continuamente de acuerdo con las especificaciones de la batería (pulso único) con una precisión de resolución de 0,01 mm. Después de que el sensor de fibra óptica coloca automáticamente el recubrimiento posterior en la primera superficie, el recubrimiento se lleva a cabo de acuerdo con los parámetros establecidos en el reverso. Los indicadores de velocidad del rodillo aplicador y del rodillo trasero se configuran y muestran en la pantalla táctil.

4. Sistema de secado

El sistema de secado consta de calentador, ventilador, conducto de escape y orificio de aire, caja de aislamiento, puerta de inspección, etc. La caja de aislamiento tiene una sección de 1,0 metro, un total de una sección. Las partes interior y exterior de la caja están hechas de postes de acero inoxidable. El cuerpo de la caja es una estructura de aislamiento térmico para evitar la pérdida de calor y un funcionamiento seguro. Después de que las piezas polares húmedas recubiertas ingresen a la caja de secado, la caja adopta el método de secado por aire superior para un secado eficiente Para el secado, el aire seco es enviado por el ventilador para ser calentado por el calentador de aire caliente y luego enviado al interior de la horno, y se sopla uniformemente al revestimiento húmedo por el orificio de aire, y el aire seco se descarga al exterior por el extractor.

5. Mecanismo de recogida

Este dispositivo está compuesto por la salida del horno, el mecanismo de tensión del brazo oscilante, el dispositivo de transmisión por correa y el sistema sensor de tensión del devanado. El tempo se mantiene sincronizado.

6. Mecanismo de rebobinado

El dispositivo consta de un servomotor, un eje de bobinado y un sistema automático de corrección de desviación. Durante el proceso de bobinado, el dispositivo puede hacer que el eje del bobinado siga la posición de la pieza polar, de modo que el borde de la pieza polar del bobinado se mantenga limpio.

7. Sistema de control automático de recubrimiento y secado.

(1) Sistema de control de recubrimiento: este sistema consta de PLC, servomotor, pantalla táctil y sensor de fibra óptica. Como interfaz hombre-máquina, la pantalla táctil tiene una imagen amigable, una visualización intuitiva y una operación conveniente. Durante el proceso de recubrimiento de esta máquina, la velocidad de línea del rodillo de recubrimiento, la velocidad de recubrimiento y la cantidad de hojas recubiertas se muestran automáticamente en la pantalla táctil, y los parámetros establecidos se pueden revisar con precisión en cualquier momento de acuerdo con los requisitos del proceso de producción.

(2) Temperatura y control: Este sistema está compuesto por regulador de temperatura, termopar, calentador, relé, etc. Mide y controla automáticamente la temperatura interna de cada sección del horno de secado.

Configuración principal

El sistema de control de la máquina y el sistema de estructura es un sistema de control de circuito cerrado altamente integrado, la configuración principal es la siguiente:

|

No. |

Nombre |

Detalles |

Contenido |

|

1 |

Estructura de bastidor |

|

Estructura de placa vertical integrada, procesamiento envolvente, además de pasadores de posicionamiento precisos para garantizar la precisión y la estabilidad de la posición |

|

2 |

Parte de desenrollado |

Formulario de corrección |

Patrulla de borde fotoeléctrica, accionamiento por motor, corrección de movimiento general |

|

Trazo de corrección |

±50 mm |

||

|

formulario de desenrollado |

Desbobinado automático del reductor de velocidad del motor. |

||

|

método de enrollar |

eje de aire de 3" |

||

|

Diámetro máximo de rollo |

φ300 |

||

|

3 |

rodillo de recubrimiento |

Tamaño |

φ210*360 |

|

Material |

acero al carbono, cromado |

||

|

Modo conductor |

Servomotor + reductor |

||

|

4 |

Modo de recubrimiento |

cabeza de extrusión |

Ancho efectivo 300 mm, material: carburo chapado en acero inoxidable |

|

Sistema de control de posición del cabezal de extrusión |

Cilindro de empuje, ajuste mecánico, ajuste preciso del mecanismo |

||

|

Presión tibial de la membrana del cabezal de extrusión |

Manómetro de alta precisión 0-1MPa |

||

|

5 |

Sistema de alimentación |

Bomba de tornillo |

Bingshen pump HEISHIN servo control feeding |

|

Tanque de transferencia |

5L, control de temperatura constante, control de nivel de líquido, agitación neumática, filtro |

||

|

Válvula de recubrimiento |

Válvula simple neumática |

||

|

sistema de tuberías |

Sistema de tuberías sanitarias, sin callejones sin salida |

||

|

6 |

Sistema de control de tensión |

tipo de estructura |

Tensión del basculante, cilindro de baja fricción |

|

7 |

Rodillo guía (sobre rodillo) |

Modo de control |

Control PID de velocidad |

|

Tensión (N) |

30-80N |

||

|

|

Rollo de aleación de aluminio, ancho 340 mm, anodizado duro |

||

|

8 |

Panel de operaciones |

Pantalla táctil |

Operar de acuerdo con la interfaz de función |

|

9 |

Plataforma operativa |

Botón |

Algunas funciones son las mismas que la operación de botones |

1. Control automático de tensión delantera y trasera:

1.1 Sistema Panasonic totalmente integrado;

1.2 Mecanismo de desenrollado;

1.3 Dispositivo de rebobinado;

1.4 Desenrollado de motores.

2. Sistema de corrección automática delantera y trasera:

2.1 Controlador de corrección: sistema de corrección Aibo;

2.2 Cabezal de detección: detección fotoeléctrica

3. Sistema de control principal:

3.1 Interfaz de operación: pantalla táctil;

3.2 Eje de revestimiento y rodillo de acero: servomotor Yaskawa;

3.3 Matriz de extrusión: accionada por cilindro;

3.4 Controlador de programa: Panasonic PLC y módulo de control;

3.5 Tubo de calefacción: doméstico;

3.6 Sonda de control de temperatura: termopar.

4. Horno:

4.1 Material interior y exterior de la caja: acero inoxidable: (acero inoxidable SS304)

4.2 Aislamiento de la caja: el espesor de la capa de aislamiento es de 50 mm;

4.3 Ventilador: doméstico;

4.4 Conducto de aire: acero inoxidable;

4.5 Rack: piezas de acero al carbono + pintura

5. Cabezal de la máquina y piezas integradas de desenrollado Cola de la máquina y piezas receptoras

5.1 Mesa de trabajo: superficie niquelada;

5.2 Asiento de cojinete grande: superficie niquelada;

5.3 Rodillo de recubrimiento: acero al carbono con cromado en la superficie;

5.4 Rodillo de caucho: caucho resistente a la corrosión;

5.5 Rodillo de aluminio: aleación de aluminio (superficie anodizada anodizada dura)

5.6 Eje inflable: cromado en la superficie

![]()

![]()

![]()

![]()

1 paquete exportado estándar: protección anticolisión interna, embalaje de caja de madera de exportación externa.

2 Envío por expreso, por aire, por mar según los requisitos del cliente para encontrar la forma más adecuada.

3 Responsable del daño durante el proceso de envío, cambiará la parte dañada por usted de forma gratuita.

EL TIEMPO DE ENTREGA : 15-20 días después de confirmar el pedido, la fecha de entrega detallada debe decidirse de acuerdo con

Temporada de producción y cantidad de pedido.

+86 13174506016

+86 13174506016 Louis@lithmachine.com

Louis@lithmachine.com +86 18559646958

+86 18559646958

18659217588

18659217588